Введение. Технология копчения мяса на производстве, в чем особенности получения полукопченых колбас? Описание технологического процесса

Страница 1

Колбасными изделиями называют изделия, приготовленные на основе мясного фарша с солью, специями и добавками, в оболочке или без нее и подвергнутые тепловой обработке до готовности к употреблению. Соленые изделия - это продукты, также готовые к употреблению, но изготовленные, как правило, из сырья с неразрезанной (окорока, корейка, грудинка, ветчина в форме) или крупноизмельченной структурой (ветчина в оболочке, бекон любительский и т. п.).

Ассортимент

Обширный ассортимент колбасных и соленых изделий обусловлен высокими пищевыми достоинствами и пригодностью в пищу без дополнительной подготовки.

В зависимости от сырья и способов обработки различают следующие виды колбасных изделий: вареные, полукопченые, копченые, фаршированные, кровяные колбасы, сосиски и сардельки, зельцы и студни, ливерные колбасы, мясные хлебы, паштеты, диетические и лечебные колбасы. Мясная промышленность вырабатывает большое количество колбасных изделий из говядины, свинины, баранины, нетрадиционного сырья: конины, верблюжатины, оленины, мяса птицы и кроликов .

Технология производства полукопченых колбас

Технологический процесс осуществляется с соблюдением санитарных правил для предприятий мясной промышленности, утвержденных в установленном порядке. Процесс производства полукопченых колбасных изделий складывается из следующих групп операций: прием и подготовка сырья, измельчение мяса, посол, приготовление фарша, формовка изделий, термическая обработка, упаковка и хранение изделий.

Приём сырья

При приемке сырья уточняют соответствие свойств и состояния сырья требованиям стандарта. Проверяют массу, упитанность, свежесть мяса, состояние зачистки. Шпик подвергают внешнему осмотру, пожелтевший слой удаляют. В случае необходимости образцы сырья направляют на лабораторный анализ.

Подготовка сырья

Подготовка сырья включает размораживание (при использовании замороженного мяса), разделку, обвалку и жиловку.

Размораживание сырья

Мясо в полутушах или четвертинах подается по конвейеру в специально оборудованные камеры-дефростеры. Дефростация мяса производится паром в подвижном состоянии при температуре менее 20°С, относительной влажности воздуха 90 % и скорости движения воздуха до 1м/с. Туши размещают друг относительно друга на расстоянии за 50 мм. Продолжительность размораживания мяса - до достижения температуры в толще мышц бедра лопатки у кости 1°С. После окончания размораживания, туши промывают водопроводной водой с температурой 35-40°С, выдерживают 10 мин. Для стекания влаги, зачищают загрязненные места, срезают клейма ветеринарного осмотра.

Разделка туши

Разделка - это операции по расчленению туш или полутуш на более мелкие отрубы. Мясные туши (полутуши) разделывают на отрубы в соответствии со стандартными схемами. При специализированной разделке в колбасном производстве всю полутушу (тушу) используют на выработку колбас.

Говяжью тушу расчленяют на подвесном пути или специальном разделочном столе, с соблюдением анатомических границ на 8 частей: вырезка (малый поясничный мускул), шея, лопатка, грудинка, коробка (спинно-реберная часть), филей, крестцовая часть, задняя ножка, а свиные полутуши на 5 частей: лопатка, грудинка, корейка, шея, окорок.

Обвалка и жиловка

Обвалка - отделение мягких тканей от костей, производят в ручную с помощью ножа на стандартных или конвейерных столах.

Всего: 9 единиц, цены от 8 410 до 321 550 рублей.

Схема производства вареных и полукопченых колбас из блочного бескостного замороженного сырья

Поступление мясного сырья, входной контроль

Мясо блочное бескостное замороженное упакованное (Хранение при t 18С)

Отепление в естественных условиях при t=12-25 С, до ср. t=-4+-2

Дефростация в паровом дефростере

Естественная дефростация при t=15-25С до t сырья 0-4С

Сортовая жиловка (отделение сухожилий и грубой соединительной ткани)

Склад - накопитель мясного сырья t=0-4С

Измельчение сырья на блокорезке и волчках, взвешивание согласно рецептуре

Приготовление колбасных фаршей на куттере

Формирование колбасных изделий на шприцах

Осадка вареных колбасных изделий и созревание полукопченых и варено-копченных колбас при t=6+-2С

Термическая обработка в камерах непрерывного действия (сушка, варка, копчение, запекание)

Охлаждение колбасных изделий душированием холодной водой

Воздушное охлаждение в охладителе при t=6-8С

Упаковка готовой продукции в газовую атмосферу

Сдача на склад готовой продукции

Схема технологической поточности в организации колбасного производства

Прием мяса, дефростация, зачистка и промывка мяса, обвалка, жиловка, измельчение и посол, созревание, составление фарша, набивка фарша в оболочку, вязка и навешивание на раму, осадка, термическая обработка, охлаждение и подсушка, проверка качества готовой продукции, реализация.

Этап 1: приемка сырья

Прием мяса производится на основании ветеринарных справок и справок на собственность мяса от населения. Контроль за качеством мяса ведет Госветслужба РФ.

Мясное сырье может быть как блочное бескостное, так и на кости в полутушах и четвертях. Сырье может быть замороженное и охлажденное. Затем сырье разделывают, обваливают (отделение от кости) и производят сортовую жиловку (отделение сухожилий и грубой соединительной ткани). Затем сырье поступает на склад-накопитель.

Этап 2: Разморозка сырья

Размораживание мяса осуществляют при температуре воздуха +20С-2С, влажности не менее 90%. Продолжительность размораживания мяса составляет говяжьих туш массой до 110 кг - 24-30 часов, свинных туш массой до 45 кг - 18-24 часов.

Этап 3: Обвалка мяса

Обвалка мяса - отделение мягких тканей от костей. Обвалку осуществляют в ручную ножом на столах.

Этап 4: Жиловка мяса

Жиловка мяса - процесс, при котором от обваленного мяса отделяют кости, хрящи, грубую соединительную ткань, кровоподтеки и загрязнения. В процессе жиловки мясо сортируют в зависимости от содержания в нем жировой и соединительной тканей. Далее жилованное мясо солят и направляют в камеру для созревания. Мясо измельчают на . Солят мясо в кусках или измельченном виде.

Этап 5: Составление колбасного фарша

Составление колбасного фарша для полукопченных и вареных колбас производят на куттере.

Перевязанные батоны навешивают на палки так, чтобы они не соприкасались друг с другом.

Этап 7: Осадка изделий

Осадка может длиться от 20-30 минут до 12 часов в зависимости от вида вырабатываемых колбас при температуре не выше 8С и влажности 90-95%

Этап 8: Термическая обработка и варка изделий

Термическая обработка колбас производится в котлах или . Универсальная камера горячего копчения и варки представляет собой установку, специально предназначенную для термообработки колбасных и мясных изделий при температуре 65-95С и влажности 98%.

Термообработку производят в стационарных камерах с автоматическим регулированием температуры и относительной влажности среды. Дым для обжарки и копчения получают от сжигания древесных опилок лиственных пород в дымогенераторах. После осадки батоны обжаривают в течение 60-90 минут при температуре 90С (для варено-копченых при температуре 70С - 2 часа). Окончание процесса обжарки определяют по высыханию оболочки и покраснению поверхности продукта. После обжарки батоны варят в поварочных камерах при температуре 75-85С. Продолжительность варки составляет 40-80 минут. (варено-копченые - 3-3,5 часа).

Этап 9: Охлаждение изделий

После варки батоны охлаждают в течение 2-3 часов при температуре 20С методом душирования. Душирование способствует сужению оболочки, что делает продукт более плотным. Охлажденную продукцию коптят в при температуре 35-50С в течение 6-24 часов.

Этап 10: Упаковка в газовую атмосферу

Часть продукции упаковывается в газовую атмосферу или под вакуум. Данная процедура позволяет увеличить срок годности продукта с 5 дней до 20.

Этап 11: Отправка на склад готовой продукции

После продукция отправляется на склад готовой продукции, а затем на стол потребителю.

Всем известен такой продукт как колбаса, особенно многие полюбили его в полукопченом виде.

Технология производства полукопченых колбас представляет собой приготовление продукта из мясного фарша. Для того чтобы получить колбасу, фаршем предварительно заполняют оболочку и проводят последующую термическую обработку.

Технологические этапы производства полукопченых колбас

Термообработка колбасных заготовок заключается в обжаривании, далее колбасу варят, после чего проводят копчение и высушивают. Приготовленные таким способом колбасы могут храниться длительный срок, так как содержание влаги в них намного меньше, чем в остальных колбасных изделиях.

К тому же, большое содержание жиров и специальная обработка дымом также продлевают срок использования колбасы.

Для того чтобы получить высококачественные колбасы, отбирают только качественное и выдержанное сырье, с большим содержанием жира. Зачастую для фарша отбирают свинину, или говядину.

По технологии производства полукопченых колбас для высшего сорта берут, соответственно, мясо первого сорта, а со свинины и говядины второго сорта уже получают полукопченую колбасу первого и второго сортов. Многие производители в своем производстве колбас используют мороженое мясо, в таком случае срок его хранения не должен превышать полгода.

Копченые колбасы славятся своим отличным вкусом, что делает огромный спрос на данную продукцию. Весь секрет заключается в том, что колбасный продукт не содержит крахмал. Конечно, выпускают продукцию с небольшим содержанием крахмала, но это уже субпродуктовая колбаса, но и в ней содержание крахмала не превышает 2%.

Процесс технологии производства полукопченых колбас не сильно отличается от технологии приготовления обычных колбас. Отличия заключаются в том, что изначальное измельчение производится кусками средней величины. После чего отсутствует процесс куттерования, а подготовленным фаршем плотно заполняют специальные оболочки.

Через определенный период времени, примерно 4 часа, проводят термическую обработку. Сначала заготовки обжаривают около часа, при температуре 70-90°C, а после варят при температуре 70°C примерно 60 минут. Далее колбасу отправляют на копчение, которое проводят дымом при температуре 40-50°C, около 23 часов или сутки.

Затем прокопченные колбасы помещают в сушилки для просушки, такая процедура проводится при 15°C на протяжении 3-4 суток. После такой сушки содержание влаги в составе колбасы снижается почти на 5-8%.

Полукопченых колбас на прилавках можно повстречать множество видов, и для каждого подбирается свой рецепт приготовления. В общем случае, после всех процедур изготовления получается 55-80% готового продукта от всей массы сырья.

На выставке с процессом изготовления можно ознакомиться более подробно. Увидеть современные виды оборудования, узнать популярные на сегодняшний день рецептуры.

Виды копченых колбас и других продуктов

Все копченые колбасы разделяются на сырокопченые, а также варено-копченые колбасные изделия. Такое разделение определяется по способам производства продукта и его термической обработке.

Например, процесс получения сыровяленой колбасы заключается в том, что колбасу после жарки и варения, не обдают дымом, а сразу высушивают в сушилках.Такие колбасы содержат большое количество жира и низкий процент влаги, что способствует длительному хранению.

Ко второму виду следует отнести сырокопченые колбасы, которые являют собой оболочки, заполненные фаршем, что подвергнуты копчению и выдержке в сушилке.

Таким образом, сырокопченые колбасы не проходят термическую обработку, в их методе приготовления отсутствует обжаривание и варение продукта.

Но сложность производства состоит в том, что измельченное мясо солят и выстаивают для созревания, после чего повторно измельчают и уже готовят фарш, которым и заполняют оболочки.

Колбасы, приготовленные таким способом, имеют плотную консистенцию, а также приятный, остро-соленый вкус. Длительность хранения немного меньше, в отличие от сыровяленой колбасы, и составляет 4 месяца.

Еще одним видом копченых колбас является варено-копченая колбаса, что представляет собой оболочки мясного фарша, которые осаждают, а после обдают горячим дымом, варят и снова коптят, дальше просушивают в сушке. Влажность таких колбас составляет 50-70%, это говорит о том, что хранить такую колбасу долго не рекомендуется.

Ассортимент полукопченых колбас по ГОСТ 16351

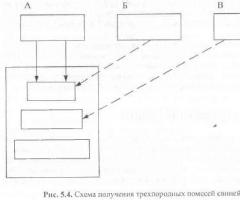

Технологический процесс производства полукопченых колбас двумя способами

Требования к качеству полукопченых колбас

Основной ассортимент колбас включает следующие сорта и наименования:

Высший сорт - Армавирская, Краковская, Охотничьи колбаски, Полтавская, Украинская жареная, Таллинская (ГОСТ 16351-86),

Первый сорт - Одесская, Свиная, Украинская (ГОСТ 16351-86),

Второй сорт - Баранья, Польская (ГОСТ 16351-86),

Технология производства полукопченых колбас осуществляется по технологической схеме и включает в себя следующие технологические процессы:

Сырье и его подготовка . В качестве основного сырья используют говядину, свинину, баранину в остывшем, охлажденном и размороженном состояниях, шпик хребтовый и боковой, грудинку свиную с массовой долей мышечной ткани не более 25 %, жир-сырен бараний. Выпускается целый ряд нетрадиционных полукопченых колбас, в рецептуру которых входят другие виды мясного сырья, субпродукты, белковые препараты животного и растительного происхождения и т. д. В процессе жиловки мясо разрезают на куски массой до 1 кг, шпик и грудинку - на полосы размером 15х30 см. Жирное сырье перед измельчением охлаждают до 2 ± 2°С или подмораживают до -3.. -1 °С.

В зависимости от сырья и вида колбас их изготавливают двумя способами.

Первый способ . Посол сырья . Сырье перед посолом измельчают на куски или на волчке до состояния фарша, решетка с отверстиями от 2-3 до 16-25 мм, что зависит от вида полукопченых колбас, отличающихся индивидуальной структурой и рисунком. Солят мясо добавлением 3 кг поваренной соли на 100 кг сырья, выдерживают при температуре 3 ± 1 °С в кусках - до 3 сут, мелкоизмельченное - 12-24 ч, шрот - 1-2 сут. Нитрит натрия добавляют при посоле (7,5 г на 100 кг сырья в виде 2,5%-ного раствора) или в процессе приготовления фарша.

Приготовление фарша . После посола мясное сырье дополнительно измельчают на волчке с диаметром отверстий решетки 2-3 мм. Степень измельчения жироемкого сырья зависит от вида колбасы.

Говядину, баранину и нежирную свинину загружают в мешалку, перемешивают 2-3 мин, добавляя пряности, чеснок и нитрит натрия, если он не был внесен при посоле. Затем вносят полужирную свинину, продолжая перемешивать в течение 2-3 мин. На заключительном этапе вносят небольшими порциями грудинку, жир-сырец, шпик для их равномерного распределения по всей массе фарша. Температура фарша по окончании его приготовления, что занимает 6-8 мин, не должна превышать 12°С, иначе возможны структурные нарушения фарша, что служит причиной возникновения дефектов готовой продукции (ватообразный фарш, бульонные отеки и др.).

Формование. Для этих целей используют гидравлические или вакуумные шприцы. Техника наполнения оболочек фаршем и обозначение товарных отметок аналогичны таковым у варено-копченых колбас, однако продолжительность и температурный режим осадки отличаются и должны составлять 2-4 ч при температуре 4-8 °С.

Термическая обработка . Обжарку, варку, охлаждение и копчение полукопченых колбас проводят как в стационарных, так и в комбинированных камерах, а также в термоагрегатах непрерывного действия.

Рисунок 6- Технологический процесс производства полукопченых колбас

В стационарных камерах батоны после осадки обжаривают в течение 60-90 мин при температуре 90 ± 10 °С. Высыхание и покраснение поверхности колбас свидетельствует об окончании обжарки. Варку проводят в пароварочных котлах при температуре пара 80± 5 °С или котлах с водой, предварительно нагретой до 87 ± 3 °С.

Продолжительность процедуры - 40-80 мин, до достижения в центре батона температуры 71 ± 1 °С. Следующим этапом является охлаждение в течение 2-3 ч при температуре не выше 20 °С, затем колбасы коптят в коптильных или обжарочных камерах при 43 ± 7 °С от 12 до 24 ч.

Последовательность термической обработки в комбинированных камерах и терморегатах непрерывного действия следующая: батоны подсушивают и обжаривают при температуре 95 ± 5 °С и относительной влажности воздуха 10-20 % при скорости его движения 2 м/с. В зависимости от диаметра оболочки обжарка продолжается от 40 до 80 мин, до достижения в центре батона температуры 71 ± 1 °С. В конце обжарки возможно появление морщинистости оболочки. Для предотвращения этого дефекта за 10-20 мин до окончания обжарки влажность в камере повышают до 52 ± 3 %.

Копчение начинают сразу же после обжарки, снижая температуру в камере до 42 ± 3 °С и поддерживая относительную влажность дымовоздушной среды на уровне 60-65 %, а скорость ее движения - 1 м/с. При таких условиях процесс копчения заканчивается через 6-8 ч.

В заключение процесса колбасы сушат 1-2 сут до приобретения упругой консистенции и достижения стандартной массовой доли влаги. Режимы сушки: температура воздуха 11±1 °С, относительная влажность 76,5 ± 1,5 %.

Второй способ .

Отдельные виды полукопченых колбас, ввиду особенностей рецептурного состава и требуемых показателей качества, рекомендуется изготавливать на поточно-механизированных линиях. К этим колбасам относят Армавирскую, Краковскую, охотничьи колбаски, Таллинскую, Одесскую, Украинскую, Баранью, Польскую и целый ряд других близких по рецептуре колбас.

Общая схема производства полукопченых колбас по второму способу : Подготовка сырья , приготовление фарша в куттере, наполнение и вязка батонов осуществляются так же, как при втором способе производства варено-копченых колбас. Дальнейшие технологические процессы специфичны для полукопченых колбас и описаны выше, при рассмотрении первого способа производства. Некоторые виды полукопченых колбас предусматривают применение особенных технологических приемов и регулируемых параметров, которые описаны в технологических инструкциях на их производство. К таким колбасам относят: Городскую, Москворецкую, Славянскую.

Представляется целесообразным остановиться на технологии изготовления колбасы Украинской жареной, учитывая ее популярность и возможность приготовления в домашних условиях. На 100 кг несоленой жилованной полужирной свинины добавляют 1800 г поваренной соли, 200 г сахара-песка или глюкозы, 200 г черного или белого молотого перца, 1000 г очищенного свежего чеснока. Выход продукта - 61 % от массы несоленого сырья. Согласно схемы, свинину измельчают на волчке с диаметром отверстий решетки 14-20 мм без предварительного посола и готовят фарш перемешиванием свинины с оставшимися компонентами рецептуры. Наполняют готовым фаршем оболочку. В качестве последней используют черевы говяжьи средние и узкие. В домашних условиях для шприцевания оболочки на мясорубку прикрепляется цевка. Батоны, открученные длиной 15-20 см, свертывают в виде спирали с 2-4 витками, с внутренним диаметром 5-15 см, и перевязывают шпагатом крестообразно. Обжарку производят в шкафах или на плитах при температуре 200 ± 20°С, укладывая батоны в один ряд на противень, смазанный жиром. Через 20-30 мин батоны переворачивают, сливают жир и продолжают обжарку еще в течение 30-35 мин до достижения температуры в центре батона 71 ± 1 °С. Для улучшения товарного вида батоны перед термической обработкой ошпаривают паром в варочных камерах или горячей водой в течение 5-10 мин. (Схема колбасы Украинской жареной).

Охлаждают колбасу на противнях при температуре 0-15 °С 6-8 ч. Хранят при температуре 8°С не более 5 сут.

Из разработанных в последнее время полукопченых колбас наибольший интерес представляет продукция, вырабатываемая по ТУ 61 РФ 01-99-90 и ТУ 9213-505-00419779-99. Согласно последнему нормативному документу, производят следующие наименования колбас: Любительская, Особая, Крестьянская, Сельская. На рис. 2.10 показана технологическая схема их производства с указанием регулируемых технологических параметров.

Показатели качества полукопченых колбас, включают органолептические, физико-химические и бактериологические данные. При вязке батонов и использовании натуральной оболочки свободные концы шпагата должны быть не длиннее 2 см. При выработке колбас в искусственной оболочке поперечных перевязок шпагатом можно и не делать. На оболочке или бандероли наносят печатные обозначения предприятия-изготовителя, наименование и сорт колбасы. Концы батонов закрепляют металлическими скрепками или скобами с наложением петли. Минимальная длина батона - 15 см. Не допускаются к реализации колбасы:

Имеющие загрязнения на поверхности батона; с лопнувшими и поломанными батонами;

С рыхлым фаршем; с наличием серых пятен на разрезе; с наплывами фарша над оболочкой (нарушающими целостность батона); со слипами более 5 см (на батонах длиной менее 30 см) и более 10 см (на батонах длиной более 30 см); с наличием жировых отеков более 5 см; с наличием постороннего привкуса и запаха.

Транспортирование и хранение. Колбасы полукопченые выпускают в реализацию с температурой в толще батона 0-12 °С. Транспортируют в авторефрижераторах и автомобилях-фургонах с изотермическим кузовом в соответствии с правилами перевозок скоропортящихся грузов, действующими на данном виде транспорта.

Срок годности полукопченых колбас с момента окончания технологического процесса при температуре не выше 12°С и относительной влажности 75-78 % - не более 10 суток.

В охлаждаемых помещениях при температуре не выше 6 °С и относительной влажности воздуха 75-78 % колбасы, упакованные в ящики, допускается хранить не более 15 сут, а при температуре -7 ... -9 °С - в течение 3 мес. В неохлаждаемых помещениях при температуре не выше 20 °С допускается хранить колбасы до 3 сут. Колбасы, упакованные под вакуумом в полимерную пленку, хранят при температуре 5-8 0 С:

при сервировочной нарезке - не более 10 сут; при порционной нарезке - не более 12 сут; целыми батонами - не более 20 сут;

при температуре 12-15 °С: при сервировочной нарезке - не более 6 сут; при порционной нарезке - не более 8 сут; целыми батонами - не более 15 сут.

Таблица 11 Рецептуры полукопченых колбас